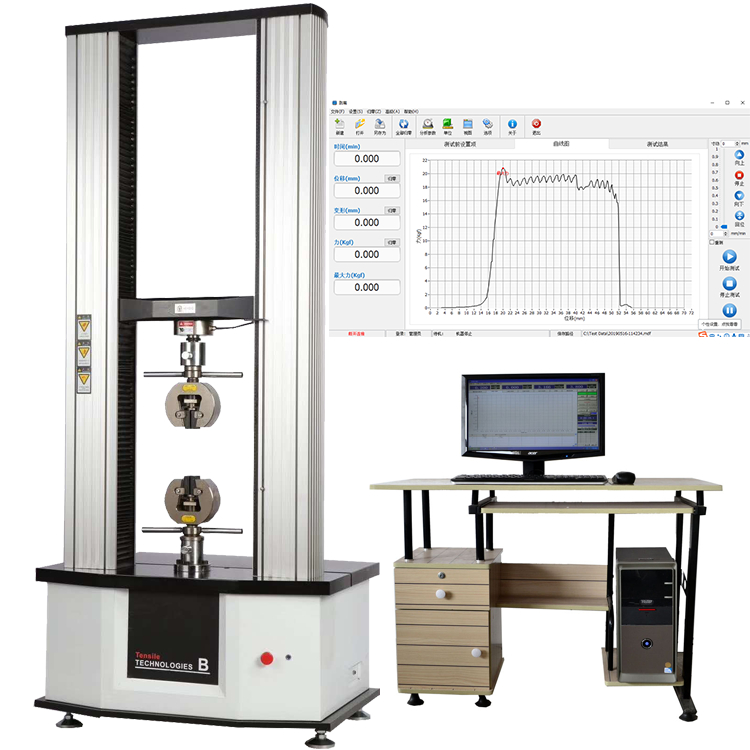

在现代工业生产与科学研究的广阔天地里,拉力机无疑是一位不可或缺的 “幕后英雄”。它宛如一位严苛的 “把关人”,专门针对塑料板材、管材、异型材,塑料薄膜及橡胶、电线电缆、防水卷材、金属丝等各类材料,施展 “力学魔法”,对其进行拉伸、压缩、弯曲、剪切、剥离等一系列力学性能试验,精准测定材料的强度、韧性、延展性等关键指标。这些数据如同 “密码”,为材料的开发、物性试验、教学研究、质量控制等诸多领域解锁前行的方向,是保障产品质量与性能的核心要素。而在拉力机的精密体系中,传动方式作为驱动力量传输的 “桥梁”,直接关联着测试精度、效率以及设备的稳定性,不同的传动方式各有千秋,对拉力机的整体表现起着决定性作用。接下来,就让我们一同深入探究拉力机传动方式的奥秘。

在丝杠传动的 “家族” 里,滚珠丝杠堪称 “精度王者”。它由螺杆、螺母、反向装置和滚珠组成,当螺杆旋转时,滚珠在螺纹滚道内滚动,带动螺母做直线运动。这种滚动摩擦方式相较于传统的滑动摩擦,摩擦力大幅降低,使得传动效率飙升,能达到 90% 以上。而且,滚珠丝杠的制造工艺极为精密,螺杆与螺母的螺纹滚道加工精度可控制在极小的范围内,通常能达到微米甚至亚微米级别。这就如同为拉力机配备了一双 “火眼金睛”,在对金属材料进行拉伸测试时,能够精准捕捉到材料细微的形变,为航空航天、高端精密制造等领域提供可靠的数据支持。例如在航空发动机叶片的材料研发中,滚珠丝杠传动的拉力机可以精确测定叶片材料在不同拉力下的应力应变情况,助力研发出更耐高温、高强度的材料,让航空发动机的性能迈向新台阶。

梯形丝杠则是追求性价比的 “务实派”。它的螺纹呈梯形,结构相对简单,制造工艺不像滚珠丝杠那般复杂,成本也就相应降低。在一些对精度要求不那么极致的民用材料检测场景中,梯形丝杠大显身手。以塑料管材的日常质量检测为例,它能够稳定地提供一般要求精度,达到 0.5 - 1% 的精度范围,满足常规的质量把控需求。在塑料颗粒注塑成型为管材后,通过梯形丝杠传动的拉力机对管材进行拉伸测试,判断其拉伸强度是否达标,保障管材在实际使用中的可靠性,而且设备采购与维护成本较低,为众多中小塑料加工企业节省了开支,实现了成本与效益的良好平衡。

一般丝杠虽看似 “平凡”,却也是软包装材料测试领域的 “得力能手”。它的结构设计更侧重于柔性适配,能够较好地应对软包装材料质地柔软、易变形的特性。在食品包装薄膜、轻纺产品包装等软质材料的拉伸、剥离测试中,一般丝杠可以轻松安装适配各类软包装夹具,确保测试过程中材料受力均匀,稳定达到软包装所要求的精度。比如在薯片包装袋的生产检测环节,一般丝杠传动的拉力机能够精准测试包装袋材料的拉伸强度与剥离强度,保证包装在运输、储存过程中不易破损,守护食品的新鲜与品质。

然而,齿条传动在精度表现上存在明显的短板。由于齿条与齿轮之间是啮合传动,齿间不可避免地存在一定间隙,即便在理想装配状态下,这一间隙也会导致传动过程中的微小位移损失,使得拉力加载的精度大打折扣。而且,在长期使用过程中,齿面磨损会进一步加剧齿间间隙,导致精度下降更为明显。此外,齿条的制造精度本身较难达到丝杠的精密级别,其齿距偏差、齿形误差等因素都会引入额外的传动误差,使得测试结果的可重复性较差。在对金属材料进行高精度强度检测时,齿条传动拉力机可能会出现测试数据波动较大的情况,难以精确测定材料的屈服强度、断裂强度等关键指标,无法满足高端材料研发与质量管控对精度的严苛要求。

减速机传动系统凭借其独特的机械结构,为拉力机提供了稳定可靠的动力传输路径。它主要通过各级齿轮的啮合传动来实现降速增扭的功能,利用小齿轮带动大齿轮的组合方式,巧妙地将电机的高速回转数转换为所需的较低转速,并显著增大输出转矩,使得拉力机在面对高强度、大负载的材料测试时能够 “泰然自若”。在对大型金属构件进行拉伸试验时,减速机传动能够稳定输出强劲动力,确保测试顺利进行。然而,这种传动方式也并非十全十美,由于齿轮间的高速摩擦与频繁啮合,定期的维护保养至关重要。通常需要每隔一定的运行时间,例如三个月或依据设备运行强度而定,为减速机添加专用润滑油,以保障齿轮间的良好润滑状态,减少磨损,延长设备使用寿命。而且一旦减速机内部零件出现故障,维修过程相对复杂,不仅需要专业技术人员拆解排查,更换零件的成本也较高,这无疑在一定程度上增加了设备的长期运营成本与维护难度。

普通皮带传动在拉力机传动领域以其结构简单、成本低廉的优势占据一席之地。它主要由主动轮、从动轮和皮带组成,电机带动主动轮旋转,借助皮带与轮之间的摩擦力驱动从动轮转动,进而实现拉力机横梁的升降等动作。这种传动方式无需复杂的齿轮加工与精密装配,原材料成本和制造成本都能得到有效控制,对于预算有限且对测试精度要求不特别高的小型实验室或生产车间极具吸引力。不过,普通皮带传动存在天然的缺陷,那就是皮带的弹性滑动现象。在高速运转或需要高精度测试的场景下,皮带与带轮之间由于摩擦力的变化容易产生相对滑动,导致传动比不稳定,无法保证从动轮与主动轮的严格同步转动,使得拉力加载过程出现波动,严重影响试验结果的准确性。在对高精度电子材料进行拉伸模量测试时,普通皮带传动的微小同步误差都可能使测试数据偏差超出允许范围,无法满足科研与质量管控对高精度数据的需求。

圆弧齿同步带轮减速传动作为现代拉力机传动技术的佼佼者,融合了多项优势,展现出强大的适应性与卓越性能。其带轮与同步带采用特殊的圆弧齿形设计,带齿与轮齿紧密啮合,实现了高精度的动力传输,传动误差可控制在极小范围内,确保拉力机在测试过程中无论是低速蠕变试验还是高速拉伸试验,都能精准地施加稳定拉力。同时,相较于传统的齿轮传动,它无需润滑油润滑,避免了油污污染测试样品的风险,且运行时噪声极低,能为实验室营造安静的测试环境。在先进制造业的材料测试环节,如高端碳纤维复合材料的力学性能测定,圆弧齿同步带轮减速传动的拉力机凭借其高精度、高效率、低噪声、免维护的特性,成为众多科研机构与企业的首选,极大地推动了前沿材料研发与产品质量提升的进程,在未来的材料测试领域有着极为广阔的应用前景。

以下为不同行业拉力机传动方式选型参考简表: