万能材料试验机进行钻头焊点抗压测试的核心原理基于材料力学的基本理论。当对钻头焊点施加轴向压力时,焊点处的材料会产生应力与应变响应。在弹性阶段,根据胡克定律,应力与应变成正比,材料

表现出可逆的变形特性,此时力与位移呈现线性关系,通过测量加载力和对应的位移变化,能够推算出焊点的弹性模量,反映其初始刚度。随着压力持续增加,焊点进入塑性变形阶段,应力与应变不再遵

循简单的线性规律,材料内部结构发生不可逆变化,微观上表现为晶体滑移、位错等现象,宏观上则是位移增长速率加快,力 - 位移曲线斜率改变。当焊点承受的压力达到其极限抗压能力时,焊点内部缺

陷处(如气孔、夹杂、未熔合等)会率先引发裂纹的萌生与扩展,最终导致焊点断裂,此时对应的压力值即为焊点的极限抗压强度,它直观反映了焊点在受压状态下所能承受的最大外力。通过全程监测力

与位移的动态变化,便能精准剖析焊点的力学行为,评估其质量优劣。

行业通用标准:在机械制造领域,如 [具体行业协会名称] 制定的《金属焊接件力学性能测试规范》,对包括钻头焊点在内的各类金属焊接部位的抗压测试流程给出了详细指引。从样品制备要求上,规定了

焊点的尺寸公差、焊料成分及含量范围,确保测试样品的一致性;在测试方法方面,明确了加载速率的合理区间(通常为 0.3 - 1.5mm/min,依焊点材料与尺寸微调)、数据采集频率(建议不低于 200Hz 以捕捉关键细节)以及判定焊点失效的标准(如力值下降幅度超过一定比例或出现肉眼可见的贯穿裂纹)。

企业内部质量管控标准:各大钻头生产企业基于自身产品特点与质量目标,往往制定了更为严格的国内标准。例如,某知名钻头制造商要求焊点的极限抗压强度必须高于产品设计承载压力的 [X] 倍,以保障在极端工况下钻头的可靠性;同时,针对焊点的变形特性,设定了弹性变形量上限,防止在正常使用时因焊点过度变形影响钻头精度,这些企业标准是保障产品差异化竞争优势的关键。

仪器设备

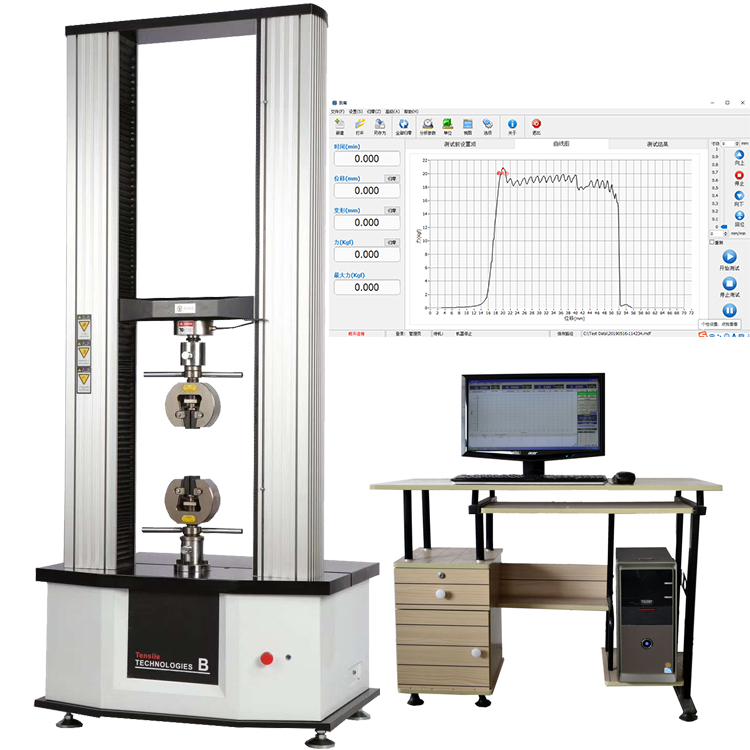

万能材料试验机:作为测试的核心装备,应选用高精度、高稳定性的型号。其力传感器精度需达到满量程的 ±0.5% 以内,确保加载力测量的精准无误;位移传感器分辨率至少为 0.001mm,能够细腻捕捉焊点微小的位移变化。试验机的加载系统具备多种加载模式,如恒速加载、分级加载等,以满足不同测试需求,最大加载量程依据钻头焊点预估抗压强度选定,一般为焊点破坏载荷的 1.5 - 2 倍,防止超载损坏仪器同时确保全程精准测量。

配备先进的控制系统与数据采集软件,控制系统能实时调节加载速率、力值保持等功能,数据采集软件可高速、连续记录力与下列位移数据,并实时绘制力 - 位移曲线,直观展示测试进程,方便操作人员即时判断测试状态,还具备数据存储、导出功能,便于后续深入分析。

夹具

针对钻头的独特外形与焊点位置,定制化的夹具不可或缺。夹具材质多选用高强度合金钢,经淬火、回火等热处理工艺提升硬度与耐磨性,确保在高压力下不变形。设计上,采用环抱式、偏心夹紧等结构,精准固定钻头,使焊点对准试验机加载轴线,误差控制在 ±0.1mm 以内,避免偏心加载影响测试结果。夹具表面常进行氮化、镀硬铬等处理,降低与钻头的摩擦系数,防止划伤样品,保障测试的准确性与样品的完整性。

实验条件

环境温度:测试实验室应配备温控设备,保持环境温度在 20 ± 5℃,稳定的温度有助于减少热胀冷缩对测试结果的影响,确保数据的可靠性。尤其是对于金属材料,温度变化可能导致材料性能波动,进而干扰焊点抗压测试的精准度。

湿度控制:将室内湿度维持在 40% - 60% 相对湿度范围,避免过高湿度引发金属表面锈蚀,影响焊点与夹具的接触性能,同时也防止过低湿度造成静电积累,对电子测量设备产生干扰。

测试流程

样品准备:从生产批次中选取具有代表性的钻头样品,数量依据统计分析需求而定,一般不少于 5 个。对样品进行外观检查,排除有明显焊接缺陷的产品,如焊点开裂、虚焊、焊料分布不均等,确保进入测试环节的样品初始状态基本一致。

设备预热与校准:开启万能材料试验机,按照仪器操作规程进行预热,通常预热时间为 30 分钟左右,使仪器各部件达到稳定工作状态。利用标准砝码或已知力学性能的校准块对力传感器、位移传感器进行校准,记录校准结果以便后续数据修正,确保测量数据的准确性。

样品安装:将准备好的钻头样品小心安装到定制夹具上,依据夹具设计的夹持方式牢固固定,确保焊点位于加载路径的中心位置,使用水平仪检查钻头的垂直度,如有偏差,及时调整夹具,保证加载方向与焊点垂直,避免偏心加载引入额外误差。

参数设置:在万能材料试验机的控制系统中,设置合适的加载速率,参考行业标准及产品特性,一般选取 0.5 - 1mm/min。同时,设置数据采集频率,建议为 300Hz,确保能够实时、连续地记录力与位移的变化,以便捕捉焊点破坏瞬间的力学特征。

加载测试:启动万能材料试验机,开始施加压力。在加载初期,密切观察力与位移曲线的变化,确保加载过程平稳,无异常波动。随着压力逐渐增加,焊点开始承受压缩载荷,记录此时力与位移的对应数值。持续加载直至焊点发生破坏,焊点破坏的标志通常表现为力值突然下降、位移急剧增大,或通过肉眼观察到焊点处出现明显裂纹、断裂等现象。试验机在检测到力值突变时,会自动停止加载,此时完整的力 - 位移曲线已记录在控制系统中。

数据记录与分析:从试验机控制系统中导出力 - 位移曲线数据,同时记录测试过程中的关键信息,如样品编号、测试日期、加载速率、环境温度、湿度等。根据力 - 位移曲线,确定焊点的抗压强度,计算弹性模量等参数,对多组样品的测试结果进行统计分析,计算平均值、标准差、变异系数等统计量,综合评估该批次钻头焊点的抗压性能。