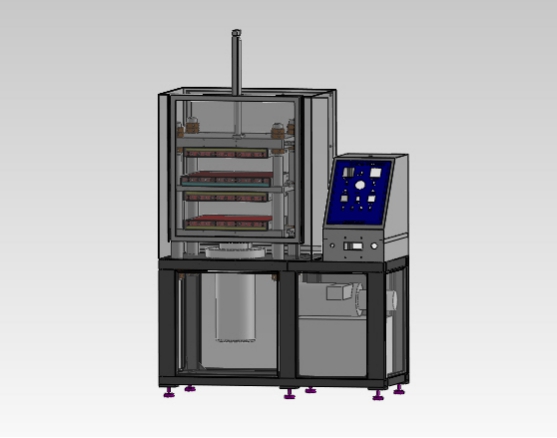

该系列平板硫化机使用于压制成型各类橡胶模型制品及非模型制品的主要设备,也可用于压制各类热固性塑料及发泡性橡塑制品。具有独立的动力机构和电器系统,采用按钮集中控制。工作压力、加热温度均可在一定范围内调节。本机型分手动和半自动两种。该产品自动化程度高,操作简易,节能环保,性能优越。

产品特点:

采用PC或人工控制,性能可靠,自动化程度高

能自动识别错误命令,避免由于错误操作引起的事故。

可锁定预先编制的工艺程序,是操作者无法擅自改变,

以保证压制品的质量。

具有定时开模,自动放气,自动补压等功能。

电动操作模式可供选择。

电加热式压机采用数显(指针式)控温,控制并显示

加热板温度。

适用范围:

主要用于硫化平行胶带,如输送带、传动带及压制橡胶制品、泡沫塑料、热固性塑料(胶木)及其它塑料制品。

适用于O型环,手机、电脑键盘、遥控器等按键产品和高压锅、电饭煲密封垫圈、家用电器配件、食品、卫生

医疗器械配件。奶嘴、医疗用品、保健用品、工艺品、玩具密封件、导电橡胶、汽车橡胶配件、工业橡胶零配

件、医疗硅胶制品、运动器材类、各类器皿、多层模制品等复杂硅胶及橡胶配件的制作、加工等。

结构和原理:

主机由机身、油泵、控制阀、电气控制等四大部件组成。

1、机身部件由上机座、下机座、油箱、热板、油缸、柱塞等组成,四根立柱承受额定吨位拉力,兼作热板升降

的导轨。

2、油泵部件:高压柱塞泵电动机带动,通过单向阀向油缸供油。

3、控制阀部件由装在液压站上的手动放油阀和压力表组成,控制热板的上升下降等动作。

控制工作原理:

1)系统具有两种工作方式:手动,半自动,自动。

2)手动工作时,设置开模启动、开模停止、合模启动、合模停止按钮各一个,完成开、合模的手动控制。

3)自动工作流程如图例示。电磁阀,其余就是硫化计时、动作指示和报警等。

4)动作执行说明:

a)合模由一台高压泵完成,由液压系统推动下方模具向上运动,当压力达到压力上限时,高压泵停止,合模结

束。

b)保压过程中,由于在液压回路中使用了逆止阀,因此无需液压泵工作,可以保证液压系统压力,到达预制时

间后保压结束。

c)排气过程由开合模电动机、开合模电磁阀与高压泵共同完成。进入排气阶段,先由开合模电动机、开模电磁

阀完成开模泄压,当压力泄去后,高压泵通电合模加压,至达到高压设定上限,高压泵停止,反复几次(可设定

)次,排气过程结束。

d)排气结束进入硫化阶段,在这一过程与保压过程相似,但由于时间较长(30~45分钟,要求根据材料不同,时

间可调),压力会下降,当压力低于高压下限时,要求启动高压泵补压,达到高压上限停止。

e)开模由开模电动机、开模电磁阀完成,下方模具下降到初始位置(由开模到位行程开关控制)时,开模结束。

5)硫化温度所使用蒸气或油,蒸气由锅炉生产,油由电加热产生,可通过比例阀不间断通入硫化机。

6)系统设置总停按钮、开模指示、合模指示、硫化结束报警各一个,并具有短路和过载等必要的保护措施。

参数配置选项:

| 项目 型号 | SHK-C203-Ⅰ | SHK-C203-Ⅱ | SHK-C203-Ⅲ | SHK-C203-Ⅳ | SHK-C203-Ⅴ | SHK-C203-Ⅵ | |

| 公称合模力 | 250KN | 500KN | 800KN | 1000KN | 1500KN | 2000KN | |

|

压板尺寸(mm) (选项) |

220*220*40 300*300*50 |

300*300*50 350*350*50 |

350*350*60 400*400*60 450*450*60 |

400*400*60 450*450*60 |

400*400*60 450*450*60 500*500*80 |

400*400*60 450*450*80 500*500*80 | |

|

压板层数 (选项) | 单层 |

单层 双层 |

单层 双层 |

单层/双层 多层 |

单层/双层 多层 |

单层/双层 多层 | |

| 压板间距(mm) | 100~150 | 120~160 | 120~160 | 120~160 | 150~200 | 150~200 | |

| 加热方式选择区 (●:标准配置,○可选,※不可选) | |||||||

|

蒸汽加热 常温~170℃ | ○ | ○ | ○ | ○ | ○ | ○ | |

|

油加热 常温~200℃ | ※ | ○ | ○ | ○ | ○ | ○ | |

|

电加热 常温~300℃ | ● | ● | ● | ● | ● | ● | |

| 控制方式选择区 (●:标准配置,○可选,※不可选) | |||||||

| PID温控器控温 | ● | ● | ● | ● | ● | ● | |

| PLC触摸屏控温 | ○ | ○ | ○ | ○ | ○ | ○ | |

| 电脑式软件控温 | ○ | ○ | ○ | ○ | ○ | ○ | |

| 热板表面温差等级选择区 (●:标准配置,○可选,※不可选) | |||||||

|

热板表面温差 优等≤±1.5 | ○ | ○ | ○ | ○ | ○ | ○ | |

|

热板表面温差 一等≤±3 | ○ | ○ | ○ | ○ | ○ | ○ | |

|

热板表面温差 标准≤±5 | ● | ● | ● | ● | ● | ● | |

| 控温精度选择区 (●:标准配置,○可选,※不可选) | |||||||

|

控温精度 优等≤±0.5% | ○ | ○ | ○ | ○ | ○ | ○ | |

|

控温精度 一等≤±2.5% | ● | ● | ● | ● | ● | ● | |

| 硫化模制品开合模速度等级选择区 | |||||||

| 硫化模制品合模速度mm/s |

优等≥15 一等≥13 标准≥12 |

优等≥15 一等≥13 标准≥12 |

优等≥15 一等≥13 标准≥12 |

优等≥15 一等≥13 标准≥12 |

优等≥15 一等≥13 标准≥12 |

优等≥15 一等≥13 标准≥12 | |

| 硫化模制品开模速度mm/s |

优等≥20 一等≥15 标准≥12 |

优等≥20 一等≥15 标准≥12 |

优等≥20 一等≥15 标准≥12 |

优等≥20 一等≥15 标准≥12 |

优等≥20 一等≥15 标准≥12 |

优等≥20 一等≥15 标准≥12 | |

| 硫化胶板胶带开合模速度等级选择区 | |||||||

| 硫化胶板胶带合模速度mm/s |

优等/一等≥8 标准≥6 |

优等/一等≥8 标准≥6 |

优等/一等≥8 标准≥6 |

优等/一等≥8 标准≥6 |

优等/一等≥8 标准≥6 |

优等/一等≥8 标准≥6 | |

| 硫化胶板胶带开模速度mm/s |

优等≥10 一等≥7 标准≥3 |

优等≥10 一等≥7 标准≥3 |

优等≥10 一等≥7 标准≥3 |

优等≥10 一等≥7 标准≥3 |

优等≥10 一等≥7 标准≥3 |

优等≥10 一等≥7 标准≥3 | |

| 功能配置选择区 (●:标准配置,○可选,※不可选) | |||||||

| 自来水冷却 | ● | ● | ● | ● | ● | ● | |

| 压缩机冷却水 | ○ | ○ | ○ | ○ | ○ | ○ | |

| 保温板 | ● | ● | ● | ● | ● | ● | |

| 防风罩 | ○ | ○ | ○ | ○ | ○ | ○ | |

| 液压泵 | ● | ● | ● | ● | ● | ● | |

| 比例液压流量阀 | ● | ● | ● | ● | ● | ● | |

| 液压缸 | ● | ● | ● | ● | ● | ● | |

| 自动排气功能 | ○ | ● | ● | ● | ● | ● | |

| 施耐德电气 | ● | ● | ● | ● | ● | ● | |

| PT100温度传感器 | ● | ● | ● | ● | ● | ● | |

| 急停开关 | ● | ● | ● | ● | ● | ● | |

| 漏电保护 | ● | ● | ● | ● | ● | ● | |

| 防夹伤光电保护 | ○ | ○ | ○ | ○ | ○ | ○ | |

| 整机外壳烤漆 | ● | ● | ● | ● | ● | ● | |

| 电源3∮,380V | ● | ● | ● | ● | ● | ● | |

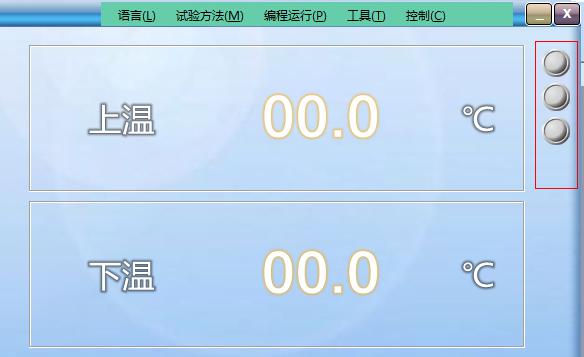

电脑式软件控制说明:

软件界面

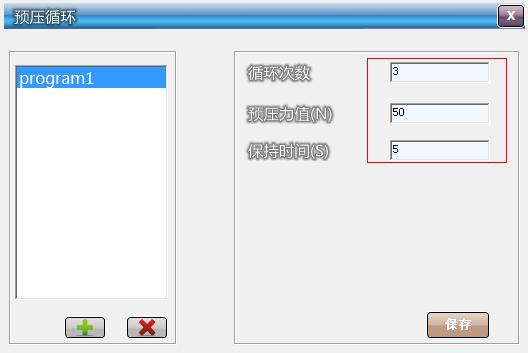

点“+”号可以添加新的编程。

依次输入 次数,压力,保持时间即可,每次会自动执行如下步骤:

1.上升到达 预压力值

2.保持该力值 (保持时间)秒

3.下降到达下限位

4.完成当次循环

如上图所示:

1.自动冷却:则完成试验后会自动加水冷却直至温度下降到(冷却温度)

2.预压循环:如选择相应的预压循环则会先执行 该预压循环,完成后才开始试验;如不选择(选择空)

则直接开始试验。

注释: 注意事项

注意事项及维护保养

本机显示器,马达之电源依标示输入。

操作人员须熟知本机操作及维护方法,并注意使用。

放置环境须保持清洁,并勿潮湿。

必要迁移时,请注意搬运,勿损及机件。

更换治具时须注意取放,以免掉落,碰伤机件。

定期检视传动皮带是否松动,并调整之。

请定期申请检验校正,以确保精度。

保养维护事项:

机台部分,外表经常擦拭,保持清洁。

电镀部分请以机油擦拭,以防止生锈,宜保光亮。

动力螺杆及螺杆部位请加润滑油,以保传动之灵敏。(润滑油采用黄油加入少许机油混合即可)。

面板(控制箱即显示器)请用干布擦拭,严防沾水,以免损坏IC电子零件。

各项治具及接头配件请妥置,并擦拭防锈油,以防生锈。